乾燥と湿潤顆粒:高品質の錠剤への正しい道を選択する

錠剤やカプセルのような固体投与型の製造に関しては、顆粒は重要なプロセスです。微粉末材料を、適切な流れ、圧縮、コンテンツの均一性に不可欠な、より密度が高く、より均一な顆粒に変換されます。これを達成するための2つの主要な方法は次のとおりです 乾燥顆粒 そして 湿潤顆粒 。どちらも同じ最終目標を持っていますが、方法論と理想的なアプリケーションは大きく異なります。

湿潤顆粒:伝統的な液体ベースのアプローチ

湿潤顆粒 特に製薬業界では、より伝統的で広く使用されている方法です。このプロセスでは、液体バインダー(水、エタノール、イソプロパノールなど)を粉末混合物に追加して、まとまりのある塊を作成します。次に、この混合物をスクリーンまたはミルに通し、湿った顆粒を形成します。これらの濡れた顆粒は、通常は乾燥する必要があります 液体床乾燥機 、特定の水分含有量が達成されるまで。最後に、乾燥した顆粒を再度粉砕またはスクリーニングして、潤滑して錠剤に圧縮する前に、望ましいサイズと分布を実現します。

湿潤顆粒の主な利点は、その有効性です。優れた流れ特性と分離のリスクが低い強力な球状顆粒を生成します。これは、各タブレットがアクティブな医薬品成分(API)とまったく同じ量の量を確保するために重要です。ただし、このプロセスは、乾燥段階のため、マルチステップ、時間がかかり、エネルギー集約型です。また、水分に敏感または熱硬化性(熱感受性)APIにリスクをもたらします。

乾燥顆粒:現代のバインダーフリーの代替品

乾燥顆粒 液体の必要性とその後の乾燥ステップを完全にバイパスする、よりシンプルでモダンなアプローチです。この方法は、水分や熱に敏感な材料や、製造業者が溶媒に関連するコストと複雑さを避けたい場合に理想的です。

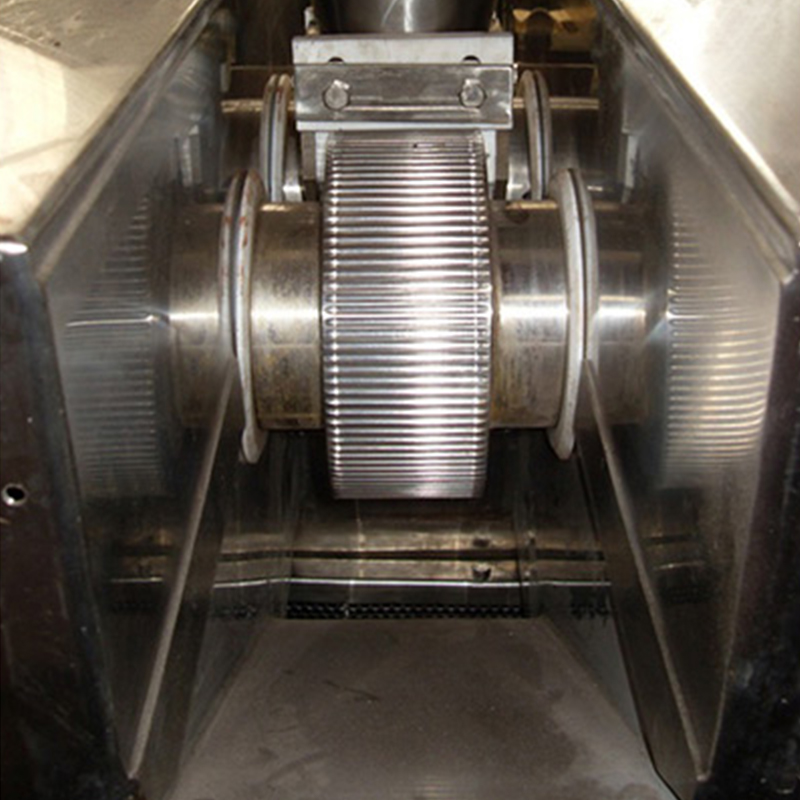

このプロセスのコアはaです 乾燥顆粒薬 、しばしばaと呼ばれます ローラーコンパクター 。微粉末は最初に機械に供給され、2つの反転ローラーの間で圧縮され、密な均一なシートまたは「リボン」を形成します。これらのローラーによって適用される圧力により、粉末粒子が結合します。次に、このリボンはミルに供給され、それを希望のサイズの顆粒に分解します。これらの顆粒は、最終的なブレンドと錠剤への圧縮の準備ができています。

乾燥顆粒プロセスの主な利点は、その効率です。これは、よりコンパクトなプロセスであり、時間、スペース、エネルギーを節約します。また、残留溶媒と水分に敏感な薬物の分解に関する懸念を排除します。ただし、粉末の固有の結合特性に依存しているため、すべての製剤には適していない可能性があり、生成する顆粒は、湿潤顆粒からの顆粒よりも堅牢性が低下する場合があります。

適切な方法を選択します

使用する決定 乾燥顆粒 vs。 湿潤顆粒 いくつかの要因に依存する重要なものです。

-

材料特性: 有効成分は熱や水分に敏感ですか?もしそうなら、乾燥顆粒は明確な選択です。

-

定式化の特性: 粉末には、乾燥圧縮のための十分な固有の結合特性がありますか?そうでない場合、必要な顆粒強度を達成するために湿潤顆粒が必要になる場合があります。

-

生産の規模: 湿潤顆粒 is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

費用と時間: 乾燥顆粒, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

要約すると、濡れた顆粒は製薬製造の礎石のままですが、 乾燥顆粒薬 強力で効率的な代替品を提供しました。製剤がより複雑になり、メーカーがより持続可能で費用対効果の高いプロセスを求めるにつれて、乾燥顆粒は隆起を増しています。適切な方法を選択することは、材料のユニークな特性を理解し、プロセスを望ましい品質と製造効率に合わせることです。